Einführung in die Schichtdickenmessung

Werkstoffe oder Bauteile werden aus unterschiedlichsten Gründen mit einer Schicht aus einem anderen Werkstoff überzogen. Dies kann eine Lackierung, eine galvanische Schicht oder eine Komponente einer mehrlagigen Schichtstruktur sein. Gründe dafür können neben funktionellen Anforderungen, wie z.B dem Korrosionsschutz, auch dekorative Zwecke sein, wie bei Autolackierungen oder Glanzverchromungen. Bei der Herstellung der Schichten spielt deren Dicke eine wichtige Rolle, um das Schichtmaterial ressourcenschonend einzusetzen, eine ausreichende Schutzfunktion zu gewährleisten, Gewicht zu sparen oder eine bestimmte Maßhaltigkeit zu garantieren. Für die zerstörungsfreie Schichtdickenmessung werden in der Praxis hauptsächlich zwei Verfahren eingesetzt: das Magnet-Verfahren nach DIN EN ISO 2178 und das Wirbelstrom-Verfahren nach DIN EN ISO 2360. Eine ausführliche Erläuterung der beiden Verfahren finden sie hier.

Kalibrierfreies Messen, Nullung

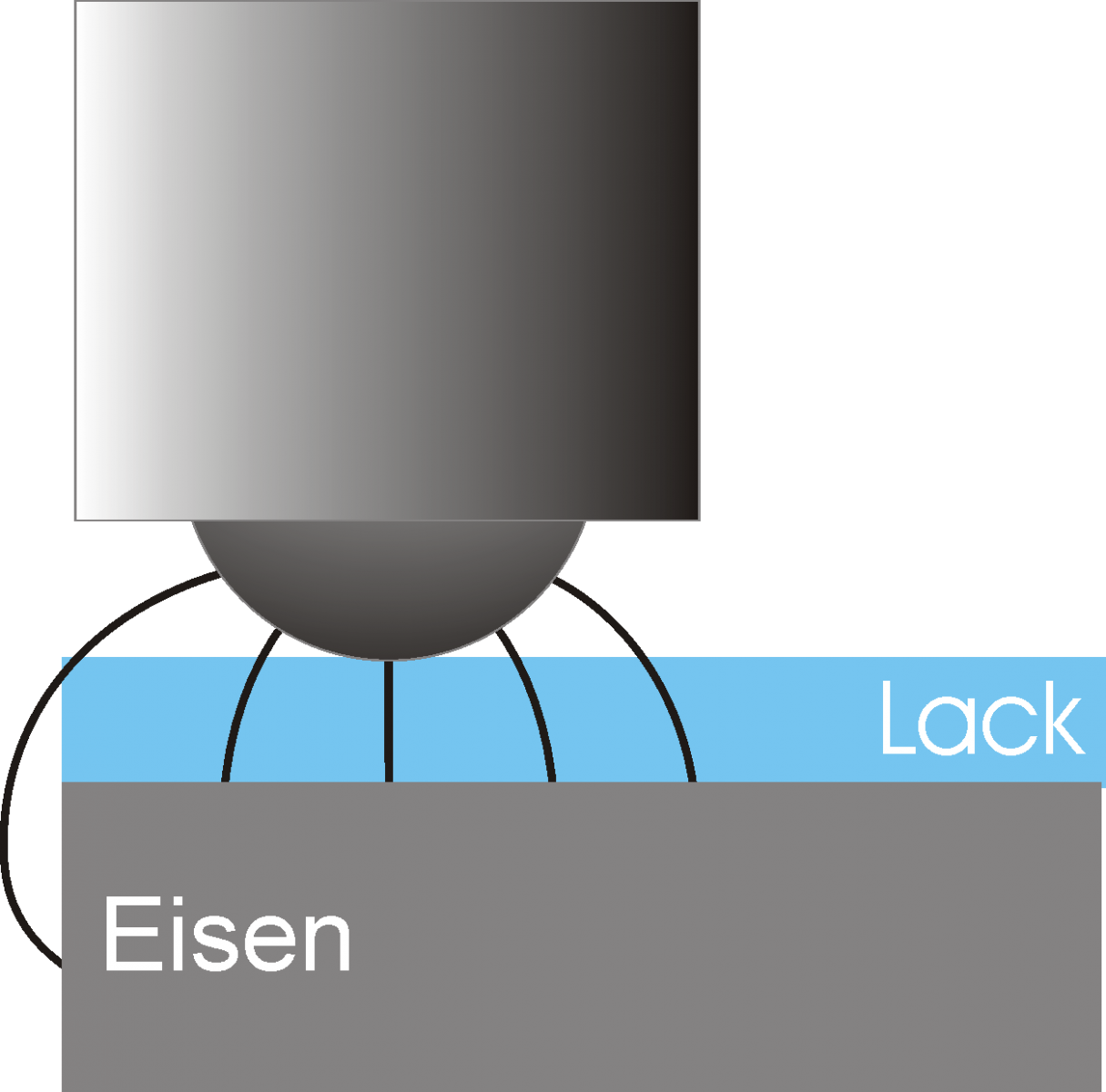

Beide Messverfahren setzen einen ungestörten Verlauf der magnetischen Feldlinien vorraus (Abb. 1). Dies ist jedoch nicht gegeben, wenn die Sonde z.B. auf eine gekrümmte Oberfläche (Abb. 2) oder an einer Kante (Abb. 3) aufgesetzt wird.

In der Regel werden für die Messsonden Grenzgeometrien angegeben, deren Unterschreitung eine Kompensation notwendig macht. Diese Grenzgeometrien beziehen sich dann auf die z.B. Messfläche, auf konvexe oder konkave Krümmungsradien, auf den Abstand zu Kanten oder auf die Dicke des Messobjektes.

In den beiden gezeigten Beispielen (2,3) wird das magnetische Feld in der Mess-Spule trotz gleicher Schichtdicke nicht so stark sein wie auf der ebenen Fläche (1), schematisch erkennbar an der Verlängerung der Feldlinien. Damit würde die Schichtdicke zu groß angezeigt werden.

Abb. 1: Feldlinienverlauf auf ebener Fläche

Abb. 2: Feldlinienverlauf auf einem Zylinder

Abb. 3: Feldlinienverlauf an einer Kante

In solchen und ähnlichen Fällen (Messungen in Nuten, Messungen auf sehr dünnen Blechen etc.) kann das Messgerät auf diese besonderen geometrischen Messbedingungen abgestimmt werden. Bei dieser Nullung- oder Ein-Punkt-Kalibrierung genannten Prozedur wird die Sonde mehrmals an der gleichen Stelle auf ein unbeschichtetes Messobjekt aufgesetzt. Dadurch kann das Gerät den veränderten Feldverlauf kompensieren, was einem Nullabgleich entspricht. Wichtig ist dabei, dass die Nullung tatsächlich an der gleichen Stelle und in ähnlicher Weise am unbeschichteten Messobjekt durchgeführt wird wie später die Messung am beschichteten Objekt. Die den meisten Geräten beigefügten Nullplatten sind daher für eine Nullung nicht geeignet, da sie ja eben nicht den veränderten Feldverlauf abbilden, sondern den Idealfall einer Messung auf einer ebenen Fläche. Stattdessen dienen diese Nullplatten ausschließlich der Kontrolle der Messunsicherheit bei idealen Bedingungen.

In der Praxis, z.B. in einer Autolackiererei, kommen schwierige Messgeometrien selten vor, so dass meisst mit der voreingestellten Werkskalibrierung gemessen werden kann. Einige Branchen arbeiten aber regelmäßig mit vielen verschiedenen, kleinen oder stark gekrümmten Werkstücken, z.B. bei der Galvanisierung oder Beschichtung von Schrauben. Dann wäre es unpraktikabel, bei jedem Wechsel der Schraubenart eine Nullung an einem unbeschichteten Muster vorzunehmen. Diese Branchen profitieren besonders von Schichtdickenmessgeräten, die viele verschiedene Kalibrierungen unter einem frei wählbaren Dateinamen (Produktname, Artikelnummer o.ä.) abspeichern können. Mit diesen Geräten wird die Nullung an den verschiedenen Produkt-Typen einmal durchgeführt und dann abgespeichert. Danach stehen die verschiedenen Kalibrierungen für die unterschiedlichen Produkt-Typen jederzeit in Sekundenschnelle zur Verfügung, ohne dass die unbeschichteten Muster bei der Messung vor Ort vorhanden sein müssen.

Die Firma PHYNIX aus Köln bietet eine Vielzahl von verschiedenen Schichtdickenmessgeräten für die unterschiedlichsten Anwendungen an. Bis auf die Einstiegsserie PaintCheck, die wegen des Anwendungsschwerpunkts Autolacke auf die Nullungs-Funktion verzichten kann, verfügen alle Geräte über diese oben beschriebene Kalibriermöglichkeit. Die Spitzengeräte von PHYNIX, das Surfix Pro S sowie das neue Surfix Pro X mit seinem brillanten Farbgrafik-Display, bieten darüber hinaus auch den für die Produktion wichtigen Kalibrierspeicher. In das Surfix Pro X sind auch zwei aktuelle Schnittstellen (Bluetooth und USB) integriert, die es für einen Einsatz in einer vernetzten Produktionsumgebung (Industrie 4.0) prädestinieren.

Diese Einführung ist ein Auszug aus dem Artikel "Schichtdicken zerstörungsfrei messen", JOT (Journal für Oberflächentechnik), SPECIAL Messen und prüfen, Ausgabe 2016, Seite 24/25. Den Artikel können Sie hier downloaden.